拓扑,通过数字DSP芯片控制实现高低压电源能量的双向传递,较传统新能源汽车DC-DC成本无增加基础上新增、高压回路预充电、多余电能转换高压回路再利用等功能,该方案降低了系统成本、提升整车续航且极大的提升新能源汽车的安全性、维护便捷性和可靠性。

随着新能源汽车的广泛应用,新能源汽车的行驶安全性慢慢的受到关注和重视,尤其是电动汽车为纯电动驱动,一旦高压电池或者高压供电回路故障则导致整车失去动力,如发生在高速或爬坡等工况下易造成危险事件发生,将危及车辆和车内乘员的安全。另外现有新能源汽车预充电电路由预充继电器和预充电阻组成,存在成本高、易损坏、故障诊断及维修繁琐等问题;另外,目前一些车辆(例如:丰田普锐斯、奥迪A8L、大众辉腾等)配备太阳能天窗主要做车内通风发电用,用途较为简单。最后现有新能源汽车长时间不用会导致小蓄电池亏电无法启动问题,甚至小电池亏电严重导致小蓄电池损坏的情况出现。

针对以上问题,本文提供了一种双向DC-DC作为能量双向传递的工具,根据不同工况采取不同的控制策略,不仅仅具备传统DC-DC将高压动力电池高压电转为低压电给车载低压电器供电(例如:大灯、大屏、雨刮等),而且新增了将小蓄电池低压电转为高压电功能,同时实现高低压电之间的电气隔离。新增的升压功能是解决传统新能源汽车以上问题主要操作。其一可以在动力电池或高压回路(例如:预充电路、高压主继电器、保险丝、线缆等)故障时将小蓄电池低压电隔离升压后供驱动系统做应急电源用,其二升压功能还具备替代传统预充电电路实现新能源汽车高压回路预充功能(DC-DC带有诊断保护电路,对于负载异常短路等情况能够迅速有效保护,提高系统的可靠性),其三带有太阳能电池板的新能源汽车可将其发电的多余能量升压传递给高压系统使用。这三个方面问题的解决,大大降低了系统成本,且提升整车续航、安全性、可靠性及可维护性。

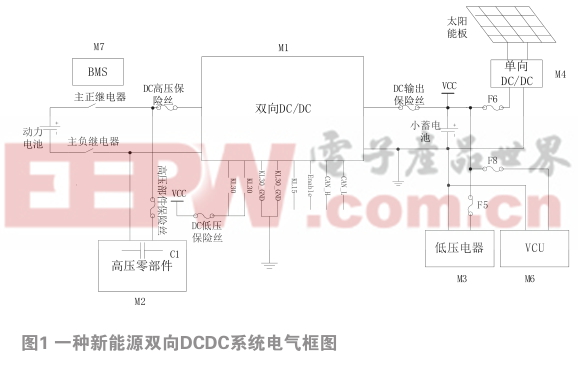

本文介绍的双向DC-DC工作主要有四种功能模式构成,其应用的系统电气框图如图1所示,其功能详细的介绍如下。

预充电功能:双向DC-DC接收VCU的指令切换到升压模式,双向DC-DC恒流给高压零部件内的大电容进行预充,同时双向DC-DC检测高压侧电压,当规定时间内电压上升到V2值时说明预充完成,双向DC-DC停止升压输出并通过CAN上报预充完成信息。如果规定的时间内高压侧电压小于电压V1(V1V2)或预充电流大于过流保护值则停止输出并上报预充故障信息,以便维修人员进行故障排查。

低压系统供电功能:双向DC-DC先完成其高压侧预充并将预充完成信息上传到CAN上,BMS检测到完成信息后闭合主正极继电器和主负极继电器,之后BMS将闭合成功信息发给VCU,VCU再发送降压模式指令给双向DC-DC,双向DC-DC开始降压输出电压给低压侧供电。

防低压蓄电池亏电功能:VCU通过保险丝连接到低压电池上,小电池上的电压给VCU供电同时VCU检测小电池上的电压,当电压低于V3值时VCU唤醒BMS和双向DC-DC,双向DC-DC先完成预充,之后主正、负继电器闭合,最后VCU发送指令给双向DC-DC启动降压模式给小蓄电池充电,同时VCU检测小蓄电池电压,当电压达到V4(V3V4)时,VCU发送指令给双向DC-DC,让其停止工作并进入休眠状态。此功能还有益于延长低压蓄电池的使用寿命。

辅助增程功能:太阳能板通过另外一个DC-DC并采用MPPT算法获得更多的太阳能输出,同时VCU检测小电池上的电压,当电压大于V7时VCU唤醒双向DC-DC和BMS给动力电池和/或高压零部件供电,起到辅助增加续航里程的能力。

应急电源功能: 当动力电池故障导致主正和主负继电器断开后,VCU发送指令给双向DC-DC使其将低压蓄电池电升压后供高压侧主驱动系统使用,同时VCU控制其他高压零部件停止工作且限制主驱动系统的输出功率,以便车辆应急行驶一段距离。

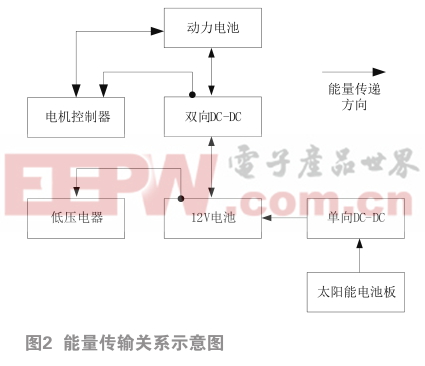

如上图2所示,更清晰地说明了能量在各零部件之间的传输关系。本文设计一款峰值功率1.5 kW的双向DC-DC,其具体工作原理介绍如下。

双向DC-DC的主电路图如下图3所示,变压器原边由QA、QB、QC、QD全桥开关管组成,变压器副边为推挽结构。正向降压功能是通过全桥移相控制一个桥壁的上管和另外一个桥壁的下管同时开通交叠的量来控制输出能量,同时利用全桥开关管的寄生电容和原边电感L3之间谐振实现全桥开关管的软开关,以此来降低开关损耗。副边MOSFET管QF、QE配合原边开关工作,在低压大电流输出时实现同步整流,避免了常规二极管导通压降大且损耗较大问题。反向升压功能时变压器副边为能量输入侧,两个开关管QF、QE同时关闭时电感L4充电且变压器原边无电压输出,若其中一个MOSFET打开时变压原边感应电压输出能量。

MOSFT管QA和QB输出占空比50%且相位差为180度的PWM波,QC和QD同样输出占空比50%且相位差为180度的PWM波,其中QA与QB之间插入死区时间,以避免两开关管直通短路,QC和QD同理插入死区时间,这里为便于分析忽略死区时间的影响。

如图4所示,当小负载输出时考虑到MOSFET寄生二极管导通损耗比同步整流损耗小,所以此时副边两个MOSFET驱动信号一直给低电平。当负载变大时考虑到同步整流可以大幅度降低损耗,所以此时副边MOSFET在全桥两桥壁上下管PWM信号重叠区导通。

升压模式且在轻载下,原边开关关闭状态,则原边能量通过全桥MOSFET内部的寄生二极管组成全桥被动整流电路输出。在重载条件下需要配合副边开关管控制原边开关管工作实现原边开关管同步整流功能,降低重载下器件损耗,提高了系统效率。

在t0-t1时间内,QE和QF同时开通,则变压器低压侧绕组和电感L4一起进行储能充电。

在t2-t3时间内与t0-t1时间内工作原理是相同的,另外t3-t4时间内的工作类似于t1-t2,不过这里是QE在t3处关闭且能量通过QA和QD输出到高压侧。

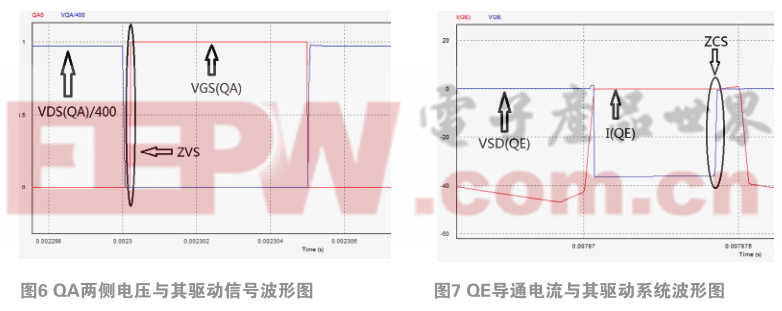

通过仿真测量QA驱动信号及QA开关管两端电压,考虑到提高两个波形对比效果,将QA电压缩小400倍,对比如下图仿真波形所示。可见在QA两侧电压降为0后驱动信号变为高电平开通QA,实现了ZVS零电压开通,其他原边开关管同理实现ZVS开通。另外从图7能够准确的看出副边开关管实现了ZCS零电流开通,变压器原边开关管和副边开关管分别实现了ZVS和ZCS软开关,以此来降低了降压模式下的开关损耗。

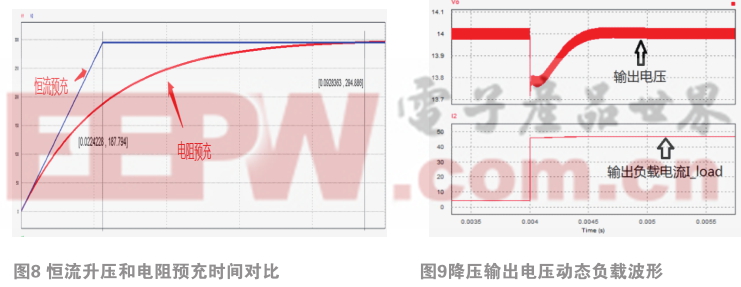

传统预充为预充电阻,这里预充电阻阻值为60欧姆,预充电容主要为驱动电机控制器支持电容和母线上的其他电容,其容值一共为380uf,动力电池电压为300V。以预充电电压升到电池电压的98%时作为完成预充电条件,DC-DC以标称电压5A恒流预充,对比两种预充方式下预充时间对比如下图8所示,可见DC-DC恒流预充时间更短。

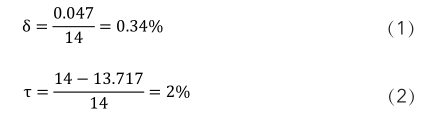

移相全桥降压模式使用峰值电流控制模式并带有软启动功能,降压稳压输出14V,其输出电压纹波峰峰值小于47mV,则纹波系数为0.34%(见公式1)且输出平均电压为14.0014V,则电压精度满足GB/T 24347电压精度1%要求。另外仿线W负载,输出电压受冲击电压跌落为13.717V,其电压负载调整率为2%(见公式2),另外动态响应时间仅为1ms,详细波形见图9所示。

本文基于移相全桥拓扑实现能量的高低压隔离且双向传递,其升压预充电功能解决了传统预充电电路预充电时间长且成本贵、维修复杂等问题,另外在动力电池故障高压切断等导致失去动力情况下,升压功能能做应急电源用,从而解决了一些危险工况的出现并提高了整车的安全性。升压功能还能应用到带有太阳能电池板的新能源汽车上,其将太阳能电池板低压电隔离升压为高压电传递给高压系统用,起到辅助增程功能。其降压功能为新能源汽车低压系统供电并带有防低压蓄电池亏电功能,此功能提高了用户使用的便捷性并延长了蓄电池的寿命。

通过PSIM软件仿真验证变换器升、降压功能,仿真结果降压变换实现了原边开关管的ZVS和副边开关管的ZCS,降低了系统损耗且系统输出电压精度、纹波、动态响应时间和动态负载电压调整率等性能指标均较好。另外升压恒流预充时间较电阻预充时间少70ms,较大地节约了预充时间。

[5] 中华人名共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 24347-2009 电动汽车DC/DC变换器[S].北京:中国标准出版社,2009.

杭孟荀民族:汉族 性别:男 学位:硕士工作单位:奇瑞新能源汽车技术有限公司,曾任奇瑞新能源DC-DC电源产品主管设计师,现任奇瑞新能源电驱系统经理;

本文来源于科技期刊《电子科技类产品世界》2019年第7期第76页,欢迎您写论文时引用,并标注明确出处